深圳市(shì)一区二区三区国产模具有(yǒu)限公司

電話: 86 - 755 - 2977 3559

電話: 86 - 755 - 29604615

傳(chuán)真: 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地址: 深圳市光明新區公明街道(dào)西田社

區第二工業區24棟A區

第一節(jiē) 欠注

一(yī).名詞解釋

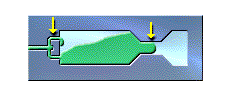

熔料進入型腔後沒有充填完全,導致產品缺料叫做欠注或短射。如圖所示(shì)。

圖1 製品缺料示意圖

二(èr). 故障分析及排除方法:

1.設備選型不當。在選用注塑設備時(shí),注塑機(jī)的最大注射量必須大於塑件重量。在驗核時,注射總(zǒng)量(包括塑件(jiàn)、澆道及飛邊)不能超出(chū)注射機塑化量的85%。

2. 供料不足,加料口底部可能有“架橋”現象。可適當(dāng)增加(jiā)射料杆注射行程,增(zēng)加(jiā)供料量。

3. 原料流(liú)動性能太差。應設(shè)法改(gǎi)善模具澆注係統的滯流(liú)缺陷,如合理設(shè)置澆道位置、擴大澆口、流道和注料口尺寸以及采用較大的噴嘴等。同時,可在原料配方中增加適量助劑,改善樹脂的流動(dòng)性能。

4. 潤滑劑超量。應減少潤滑(huá)劑(jì)用量及調整料筒與射料杆間隙,修複(fù)設(shè)備。

5. 冷料雜質阻塞流道。應將噴嘴拆(chāi)卸清理或擴大模具(jù)冷料穴和流道的截麵。

6. 澆注(zhù)係統設計不合(hé)理。設計澆注係(xì)統時,要注意澆口平衡(héng),各型腔內塑件的重量要與澆口大小成正比,是各型腔能同時充(chōng)滿,澆口位置要選擇在厚(hòu)壁部位,也可采用分流道平衡布置的(de)設計方案(àn)。若澆口或流道小、薄、長,熔料的(de)壓力在流動過(guò)程中沿程損失太大,流動受阻,容易產生填充不良。對此應擴(kuò)大(dà)流道截麵和澆口麵(miàn)積,必要時可采用多點進料的方(fāng)法。

圖2 流道過(guò)細而凝固(gù)

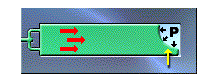

7. 模具排氣(qì)不良。應檢查有無(wú)冷料穴,或其位置是(shì)否(fǒu)正確,對於型腔較深的模具,應在欠注部位增設排氣溝槽(cáo)或排氣孔,在合理麵上,可開(kāi)設0.02-0.04mm,寬度為5-10mm的排氣槽,排氣(qì)孔應設置在型腔的最終充(chōng)填處。使用水分及易揮發物含量超(chāo)標的原料時(shí)也會產生大量氣體(tǐ),導致(zhì)模具排氣不良,此時應對原(yuán)料進行幹燥及清除易揮發物。此外,在模具係統的工藝操(cāo)作方麵,可通過提(tí)高模具溫度(dù),降低注射(shè)速度、減小澆注係統流動阻力,以及減(jiǎn)小合模力,加大模具間隙等輔助措施改(gǎi)善(shàn)排氣(qì)不(bú)良。

圖3 困氣產生背壓阻料

8. 模具溫度(dù)太低。開機前必須將模具預熱至工藝要求的溫度。剛開(kāi)機時,應適當節製模具內冷卻(què)劑的通過量(liàng)。若模具溫度升不上去,應檢查模(mó)具冷(lěng)卻係統設計是否合理。

9. 熔料(liào)溫度太低。在適當的成(chéng)型範圍內,料溫與充模長度(dù)接(jiē)近於正比例關係,低溫(wēn)熔料的流動性能(néng)下降,式的充模長度減(jiǎn)短。應注意將料筒(tǒng)加熱(rè)到儀表溫度(dù)後(hòu)還需恒溫一(yī)段時間才(cái)能(néng)開機。如(rú)果為(wéi)了防止熔料分解不得不采(cǎi)取低溫(wēn)注射時,可適當延(yán)長注射循環時間,克服(fú)欠注。

10. 噴嘴溫(wēn)度太低。在開模時應使噴嘴與模具分離。減少模溫對(duì)噴嘴溫(wēn)度的影響,使噴嘴處的溫度(dù)保持在工藝要求的範(fàn)圍(wéi)內。

11. 注射壓力或保壓不足。注射壓力與(yǔ)充模長度(dù)接近於正比例(lì)關係,注射壓力太小,充模長度短,型腔(qiāng)充填不滿。對此,可通過減慢射料杆前進速度,適當延長注射時(shí)間等辦法來提高注射壓力。

12. 注射速度太慢。注射速(sù)度與充模速度直接相關。如果注射速度太慢,熔(róng)料充模緩慢(màn),而低速流動的熔體很容易冷卻,使其(qí)流動性能進一步下降產生欠(qiàn)注。對此,應適當提高注射速度。

13. 塑件(jiàn)結構設計不合理。當塑件(jiàn)厚度與長度不成比例,形體(tǐ)十分複雜且成型麵積很大時,熔體很容易(yì)在塑件薄壁(bì)部位的入口處流動(dòng)受阻,使型腔很難充滿。因此,在設計(jì)塑件的形體結(jié)構時(shí),應注意塑件厚度與熔料極限充模長度(dù)有關。在注射成型時(shí),塑件的厚(hòu)度應采用(yòng)1-3mm,大型塑件為3-6mm。通(tōng)常,塑件厚度超過8mm或小於0.5mm都對注塑成型不利,設計時應避免(miǎn)采(cǎi)用這樣的厚度(dù)。

圖4 製件複雜(zá)或流路過長而凝固

*本站所有相(xiàng)關知識僅供大家參考、學習之用,部分來源於互聯網,其版權均歸原作者及網(wǎng)站所有,如無意侵犯您的權利,請與小編聯係,我們將會在第一時間核實,如情況屬實會在3個工作日內刪除。 7*24小時(shí)免費(fèi)熱線: 13682521790 13714219339

文章關鍵詞:注塑模具廠家,注塑模具開模,注塑模具開模哪家好,深圳注塑(sù)模具廠家上一篇(piān): 注塑模具加工中(zhōng)模具原理及組成要點有那些呢(ne)?

掃一掃

添(tiān)加微信(xìn)谘詢

全國免費服務熱線

137-1421-9339